Перед Вами работа, основанная на материалах американского форума энтузиастов парового автомобиля. Постройка совершенной паровой системы для транспортного устройства на современном уровне очень непростая задача, что Вы поймёте из предлагаемого текста. На изучение и материалов для него и написание мною были затрачены два года довольно кропотливой работы. Не имея особой надежды на то, что эта работа будет когда-либо оплачена я, тем не менее, решился предложить на широкое обозрение сей скромный труд, который в дальнейшем предполагаю продолжить.

Отто Р. Паровичкофф.

Паровой мотоциклъ, начало пути.

Паровыя машины. Основы.

Предисловие.

Здравствуй, дорогой читатель.

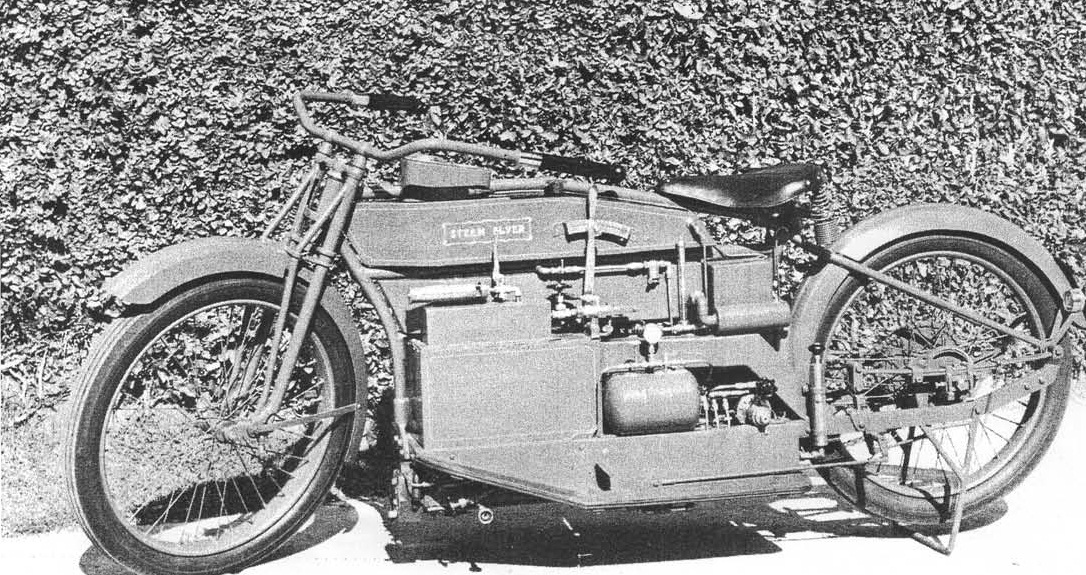

Однажды я загорелся идеей построить паровой мотоцикл. Может быть, четырёхколёсную самобеглую коляску с паровым двигателем, минитрактор. Такая штука очень бы помогла мне в моём хозяйстве. К сожалению, у меня пока нет возможности заняться непосредственно строительством, как и практических наработок в этом деле, поэтому я пока собираю информацию по этой теме, ибо построить ХОРОШИЙ современный паровой двигатель как выяснилось не так просто, а повторять прошлый век не хочется, как бы ни тянула романтика и относительная простота и «ясность» изготовления. Возсоздавать старинныя машины в наше время непрактично, они тяжелы и неэкономичны, разве что Вам нужна экзотика для кино. Мне же нужна действительно добротная и надёжная рабочая паровая лошадка. Многие сегодня думаютъ, что теория пара давно была отработана, высосана до дна и паровыя машины ушли на свалку истории, канули в лету и ничего кроме, хотя и небезынтересного технического курьёза не представляютъ. Когда я начал углубляться в изучение вопроса, оказалось что это далеко не такъ. Предлагаю твоему вниманию маленький опус о силе пара и паровых машинах. Этот материал начитан мною в интернете и собран в данной работе. Хочется поблагодарить участников дискуссии на страницах форума американских любителей парового автомобиля. Их практический опыт в этом деле оказал мне неоценимую услугу в понимании проблем современной паровой машины. Паровой мотоцикл задуман потому, что если бы я задумал стационарную паросиловую установку, она получилась бы громоздкой, со множеством теплообменников, сепараторов и в силу инерционности мышления напоминала бы скорее всего схему какой-нибудь не очень сложной ТЭЦ и скорее всего осталась бы компаунд-машиной с классической машиной двойного действия со всеми её недостатками. Внимание при её создании было бы направлено совсем по другому пути, и я не попал бы на тот материал, который показал мне многие тонкости парового дела. Мотоцикл же требует более жёсткого подхода к силовому агрегату. Он должен быть лёгким, прочным, экономичным и компактным, система должна уметь почти мгновенно менять свою мощность, по возможности сохраняя максимальный кпд на нерасчётных режимах, что и для ДВС почти непосильная задача. Хотя надо признаться, тепловая схема силовой установки мотоцикла всё равно будет напоминать схему ТЭС, потому что цикл Ренкина принципиально не изменится от того что Вы его применили на мотоцикле. Надеюсь, проект будет продвигаться, и по мере его продвижения дополнительно освещён в дальнейших публикациях. В него будут заложены основные принципы, изложенные здесь. Надо сказать, что вопросы использования силы пара могут быть интересны в наше время так же и в тех самых стационарных приложениях, от которых я так залихватски отмахнулся. Использование ископаемых топлив угля и нефти привело к экологической катастрофе, которая в скором времени выйдет из стадии скрытого развития и начнёт разрушать всю инфраструктуру современной цивилизации, которая её породила. В таких условиях центральное электроснабжение, скорее всего, будет нарушено и небольшие аварийные местные электростанции, работающие на всём что горит, смогут здорово помочь людям пройти через суровые испытания, которые их ожидают. Паровой электрогенератор для пилорамы, обезпечивающий её своей собственной электроэнергией и возможно продающей избытки этой энергии другим электропотребителям - неплохой выбор для сметливого владельца пилорамы. Такая мини-электростанция могла бы стать отличной базой для наработки исследовательской информации в деле возобновления использования силы пара на современном научно-техническом уровне. На данном этапе вся паросиловая установка мною концептуально осмыслена, хотя цифровых расчётов я пока не делал, думаю что надо сначала построить изследовательскую машинку для того чтобы иметь возможность привязать теорию к практике и научиться получать достоверные расчёты. Весьма скоро встанет вопрос о создании лаборатории – мастерской, для практической отработки и применения полученных знаний и создания первого прототипа двигателя для паровой лошадки. Если удастся найти необходимые материальные ресурсы, а главное – время, тогда в ближайшее время приступлю к отработке изложенных здесь идей и получению первых практических результатов. Хотелось бы надеяться, что эта работа послужит делу объединения любителей паровой тяги в виде клуба и созданию изследовательской группы, серьёзно работающей в этом направлении. Все, кто хочет, может вступить в этот клуб. О нём написано в конце этой брошюры. Приглашаю к сотрудничеству всех заинтересованных лиц, которые хотят всерьёз построить для своего бизнеса паровую электростанцию. Об изследовательской группе разговор особый, присылайте письмишко, посмотрим.

Король пар. Быль и небыль.

История использования энергии пара человечеством восходит в незапамятные времена. Одним из первых паровых двигателей, мне известных, является паровая реактивная турбина Герона, под незамысловатым названием Шар. Эпоха его создателя восходит в глубокую античность. Шар Герона производил преобразование энергии насыщенного влажного пара низкого давления в механическую работу вращения самого Шара. Работа, получаемая при вращении шара, использовалась для создания впечатлений, которые развлекали ум наблюдателя и наводили на философские размышления. Не эти ли впечатления вызвали у далёких потомков Герона, англичанина Чарльза Парсонса и датчанина Густава Лаваля, идею создания паровой турбины? Кто знает? В средние века, примерно в конце 17-го столетия французский математик Дени Папен увлёкся идеей использовать силу пара для практического применения. Папен додумался, что быстро получать вакуум в цилиндре с поршнем можно, заполняя его паром и быстро конденсируя его. Он построил первый пароатмосферный двигатель и, согласно легенде, приладил его на лодку, говорят не без некоторого успеха. Хотя очень трудно в это поверить.

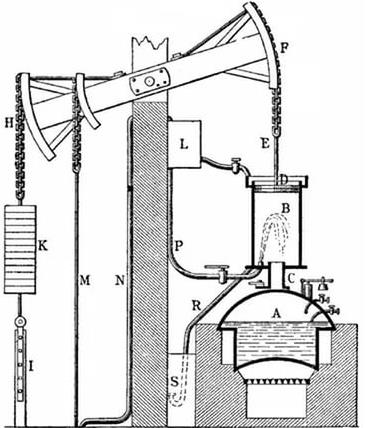

Эту идею подхватил англичанин Томас Севери, он построил пароатмосферный насос, который качал воду за счёт разряжения в сосуде, образующегося при конденсации в нём пара. Томас Ньюкомен, несколько позже построил пароатмосферную машину с цилиндром и поршнем и уже с весьма заметной мощностью, так же работающей на вакуумном принципе. Его машину уже можно было применять не только для откачки воды. Поскольку идею парового двигателя уже успел запатентовать пронырливый Севери, хотя его насос двигателем не был, пришлось Ньюкомену производить свои двигатели в содружестве со своим тёзкой. Пароатмосферные двигатели Папена-Севери-Ньюкомена работали по принципу, описанному выше. В насосах Севери и первых машинах Ньюкомена сосуд и цилиндр для получения вакуума обливали водой снаружи. Несколько позже Ньюкомен догадался впрыскивать охлаждающую воду прямо в цилиндр для более быстрой конденсации пара. Скорость работы машины возросла. Котёл паровой машины Ньюкомена был отделён от цилиндра и был полукруглой формы, как и большинство тогдашних котлов. Давления он не создавал и насыщенный пар из котла чуть ли не всасывался поршнем при его движении вверх. В верхней мёртвой точке пар перекрывал мальчик, управлявший работой машины, и включал «инжектор» впрыска, который впрыскивал порцию холодной воды в цилиндр. Пар в цилиндре быстро конденсировался, в нём образовывался вакуум, давление атмосферы гнало поршень вниз, он тянул цепь, связанную с коромыслом, совершая работу.

Впоследствии этот мальчик, согласно легенде, утомлённый сверхнудной работой, додумался верёвочкой привязать этот паровой кран и кран инжектора к коромыслу машины. Так был изобретён первый парораспределительный механизм. Машина Ньюкомена была страшно неэкономичной и пожирала, неимоверное количество угля. Кпд машины Ньюкомена не превышал одного процента. Потери на постоянный нагрев – охлаждение стенок цилиндра, в котором происходил рабочий процесс, постоянный подсос воздуха через несовершенные уплотнения окрадывали и без того малоэффективный цикл. Идею Ньюкомена в Российской Империи подхватил наш соотечественник Иван Ползунов. Он построил первую в России паровую двухцилиндровую машину Ньюкомена, которая приводила в движение воздуходувные мехи доменных печей. Ползунов внёс в машину Ньюкомена некоторые усовершенствования.

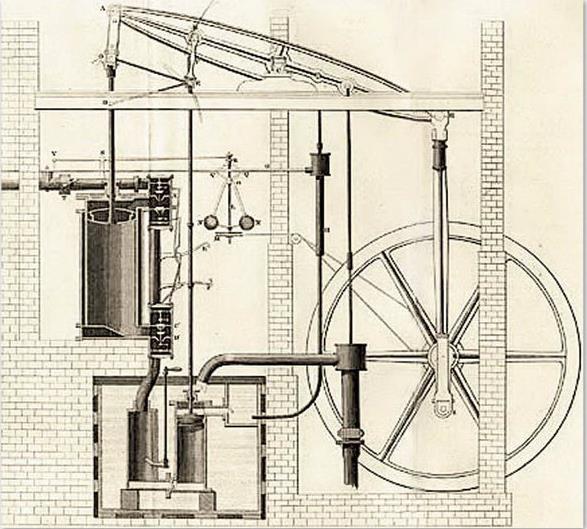

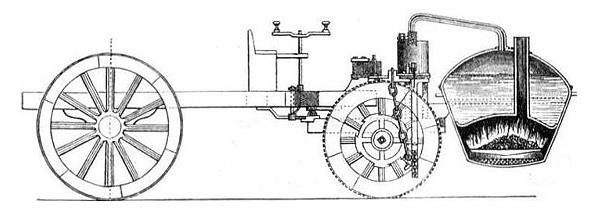

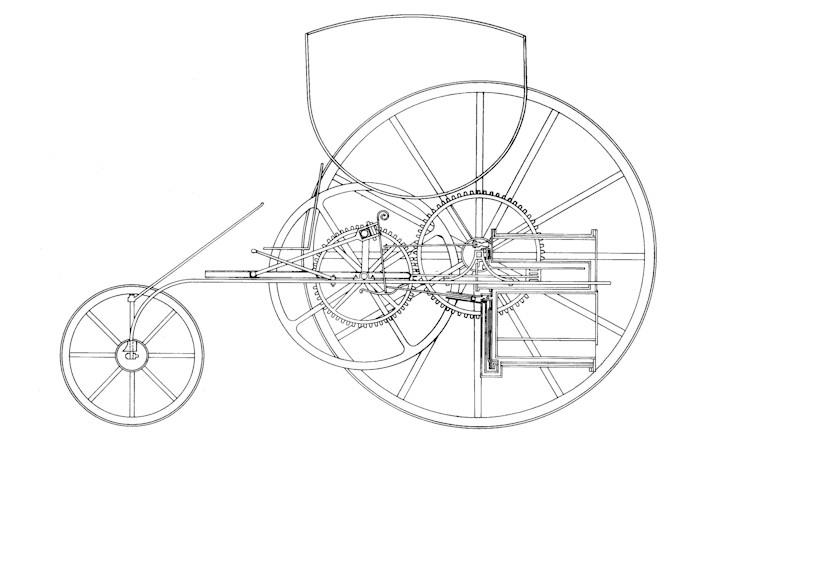

Ремонтируя модель машины Ньюкомена для школы, другой англичанин – Джеймс Уатт, вероятно, много размышлял о том, как переплюнуть старину Томаса и усовершенствовать его двигатель. И додумался. Сначала он сделал цилиндр той модели деревянным, и она прекрасно заработала, так как теплопроводность дерева плохая. Потом он понял, что гораздо быстрее и выгоднее получать разрежение в отдельном и всегда холодном сосуде, а во всегда горячий цилиндр впускать только пар. Так была изобретена первая паровая машина Уатта. Она была одноцилиндровой, одностороннего действия и тоже атмосферной. Экономичность её возросла вдвое против машины Ньюкомена. Чуть позже Уатт сделал машину двойного действия. Идеи о всемогуществе силы пара зароились в воздухе как мухи в августе. Француз Кюньо создал паровую трехколёсную телегу с котлом и двухцилиндровой паровой машиной. Паровая машина Кюньо, скорее всего, работала на паре с давлением выше атмосферного, но возможно была пароатмосферной. Кривошипно-шатунного механизма тогда ещё не изобрели, и двухцилиндровая машина одинарного действия вращала колесо посредством подобия храпового механизма. Свой паровик Кюньо запустил в конце 18 века. За свою неуклюжесть эта телега и отплатила изобретателю. Потеряв управление, она врезалась в стену прямо на показательных испытаниях, когда министр обороны готов был выделить Кюньо значительные средства для усовершенствования его детища, чтобы использовать для нужд артиллерии. Несколько позже, заражённый идеями революции, министр, финансирующий работу Кюньо, попал в опалу и Кюньо остался без финансирования.

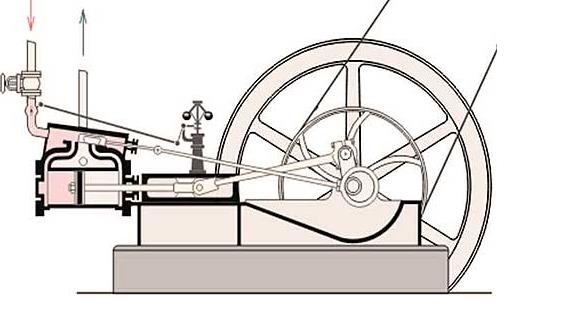

На сцену вышел другой англичанин – Ричард Тревитик. Может быть, он что-то слышал о деятельности француза Кюньо, а может быть, просто был одержим мечтой применить паровую машину для движения повозки. На повозке использовать конденсатор Уатта и всю эту громоздкую и тяжелую пароатмосферную систему было конечно невозможно. Поэтому он додумался сделать котёл прочнее и поднять давление пара в нём над давлением атмосферы. Свои первые опыты Тревитик производил на стационарных установках. Увеличение плотности энергии дало весьма ощутимую прибавку мощности машины, быстродействие и гораздо меньший вес на лошадиную силу развиваемой мощности. Машина Тревитика вместе с котлом весила всего около 300 кг и развивала мощность в 3 лошадиных силы. Тревитик сделал свой паровой дилижанс в 1802-03 г. "Высокое" давление величиной целых 2 бара в огнетрубном котле позволяло машине двигать трехколесный экипаж на восемь пассажиров со скоростью 13 км/час. Информацию о дилижансе Тревитика можно почерпнуть по нижеследующей ссылке http://www.steamcar.net/brogden-1.html

Когда я читал в школе о паровых машинах, легенда гласила, что Тревитик погиб вскоре от взрыва парового котла. Теперь же легенда гласит, что Ричард Тревитик после неудачного участия в испано-перуанской войне, вернувшись в Англию, умер в нищете в 1833 г. Какая из этих легенд быль, а какая небыль Бог весть. Джеймс Уатт перейдя, вслед за Тревитиком, на повышенные давления создал свою конструкцию универсального парового двигателя. Эта конструкция стала классической, она практически без изменений просуществовала до конца эпохи пара, обезпечивая промышленную революцию паротягловой силой. Получив такую мощь в свои руки, человечество стало в массовом порядке отклоняться от ручного труда, что позволило ему более уверенно стать на путь к погибели, потому что каждодневное монотонное нажимание кнопок, вместо вдумчивой, кропотливой, творческой ручной работы весьма отупляет. И вместе с тем разленивает тело праздностью и оставляет много свободного времени для развлечений, а там и до греха недалеко. А где грех, там и погибель. Однако работникам первых фабрик особо разлениваться не давали, рабочий день был до 18часов. Привилегию развращаться владельцы фабрик оставили себе, в чём постепенно и преуспели. Но вот что касается отупения, то фактор монотонности при неслыханной эксплуатации отупил пролетаризированные массы весьма заметно, что позволило впоследствии еврею Мордохею Леви продвигать идеи своего «Капитала» и коммунизма в жизнь.

И понеслась. Через три десятка лет после Тревитика в Англии были созданы уже достаточно совершенные паровые дилижансы, которые уже в двадцатые тридцатые годы 19-го века стали сновать регулярными рейсами и приносить доход владельцам. Одним из них был Гарней. Его паровые дилижансы были уже намного совершеннее повозки Тревитика. Следом за ним открыл свой «Энтерпрайс» Хэнкок. Его паровики были ещё более успешными. Магнаты железных дорог и владельцы конных линий сообщения всполошились, почуяв конкурентов, и паровые автомобили в Англии были прикрыты законодательно. Уже тогда власть денег в Англии превысила законодательную, и государство стало марионеткой в руках денежных мешков. Потенциальный конкурент был задушен на корню, а автомобилестроение в Англии было надолго закрыто усилиями тогдашних магнатов. Во второй половине конца 19 в. на арену в этом деле снова вышла Франция, давняя соперница туманного Альбиона. Боули, Де Дион, Серполе, может быть еще кто. Автомобиль Серполе был для своего времени весьма прогрессивен. Можно сказать - французский предшественник Добля. Он имел прямоточный паровой котёл, начиная с самого первого, ещё несовершенного автомобиля, работавшего на угле. Дело было где-то в восьмидесятых годах 19-го века. Этот его котёл не имел автоматики и имел вид параллелепипеда, выложенного плоскими змеевиками, похожими на змеевик радиатора от современного холодильника, расположенными один над другим. Каждый последующий змеевик имел перпендикулярное расположение трубок относительно предыдущего слоя. Трубки были толстостенные, и в первых автомобилях Серполе, работавших на угле, нагревались всё время движения. В патенте Серполе, однако, трубки имеют вид двойных плоских спиралей. Спирали залиты чугуном, который образует толстые рубашки вокруг сплюснутых трубок, имеющих канал в виде плоской щели. Чугунные рубашки должны были предохранять трубки от быстрого прогорания, поскольку они были нагреты до вишнёвого свечения. Когда нужен был пар, в котёл подавалась вода. Источник тепла был традиционно снизу. Конечно, при этом страдала экономичность, и в последующих, более совершенных паровиках Серполе использовалось жидкое топливо и автоматика, которая регулировала горелку по мере необходимости в паре, котёл стал легче, так как трубки не надо больше было делать такими толстостенными, эти автомобили имели конденсатор и неплохо сконструированную машину. Паровая машина последних моделей Серполе была, пожалуй, даже совершеннее неуклюжих компаундов знаменитого Добля. В ней применялись тарельчатые клапана и раздельный впуск-выпуск пара. Про Серполе я читал мало. Он выпустил довольно большое количество машин, образующих целую галерею моделей, от 9 до 20 л.с. примерно. Знатоки истории паромобилестроения говорят, что Серполе был впереди всех и если бы не его скоропостижная смерть в 1907 г. он переплюнул бы старину Абнера. Добль воспользовался идеями, высказанными Серполе в 1906 г. в своём выступлении на каком то банкете незадолго до своей смерти, и претворил их в жизнь, хотя и не все.

В те времена ДВС был настолько несовершенен, а жидкое топливо так дёшево, что паромобили успешно конкурировали с авто на ДВС. Преимущества грамотно сделанного паровика были налицо. Плавность и безшумность хода, прекрасные тяговые характеристики парового двигателя явно выигрывали перед несовершенными и ненадёжными бензиновыми тарахтелками тех времён.

В Америке и Европе список компаний, производивших паровики, был довольно велик. Знаменитые братья Стенли, Уайт, Локомобиль, Уайтни, Добль, Серполе, Сентинел, Хеншель... Количество выпущенных паромобилей доходило до десятков тысяч. Но вот на сцену вышел немец Отто и перекрыл дорогу паровому транспорту, а Р. Дизель, поставил впоследствии на этом деле точку. Циклы Отто и Дизеля были экономичней, их двигатели не требовали котла. Когда развитие нефтехимпрома того времени позволило получить бензин с октановым числом, позволяющим устойчиво, без детонации работать на степенях сжатия 4-5, паровики стали уступать, медленно, но верно.

Однако знаток и любитель истории пара Том Киммель считает, что победа ДВС в автомобиле произошла только потому что вся паровая инфраструктура, отточенная до кондиций того времени, купавшаяся в своём могуществе и имеющая своеобразное подобие империи, подобно империям прошлого одряхлела. Психологический барьер инженеров, не осознающих как под их кормильца, короля Пара подгрызаются крысы первых ДВС, не дал возможности вовремя вложить силы и капиталы для более глубокого развития теории пара и модернизации паровой техники до новых вершин. Пар отлично работал, всё всех устраивало… А ведь паровая Империя могла устоять! Капиталы паросиловой индустрии были достаточно велики. И они были гораздо больше, чем у изготовителей первых гаражных бензиновых трещоток, которым нечего было терять и которые не были обусловлены вековыми традициями. Хорошим примером такого нездорового консерватизма служит пример братьев Стенли. Они до конца упорно производили автомобили с огнетрубным котлом и паровой машиной образца Джеймса Уатта. Современные владельцы их автомобилей легко улучшают, до некоторой степени, удельный расход топлива, просто введя в систему небольшой пароперегреватель...

Энтузиасты бензинового двигателя просто таки вынуждены были совершенствовать свои машины, чтобы пробить себе дорогу. Представьте себе, что Серполе успел создать автомобиль более совершенный и дешёвый, чем Форд Т... Бензиновые моторы могли бы заглохнуть на стадии Хит’н Мисс машин и не состояться, не дорасти до современного уровня закомпьютеризированных монстров. А автомобилестроители кинулись бы изо всех сил совершенствовать паросиловую установку из соображений конкуренции, и вполне возможно, сегодня повсюду бы сновали современные паровые автомобили с лёгкими, компактными, безшумными и тягловитыми паровыми моторами, способными заправиться на любой опушке леса, или у какой-нибудь свалки… Паровые трактора, приводимые в действие горящей в топках их котлов биомассой, работали бы на полях, безо всякой зависимости от нефтепромышленности с её постоянным удорожанием цен на топливо. Хотя конечно ДВС пробил бы себе путь через авиацию, хотя и не так уже скоро, и автопром смог бы его уже не пустить на дороги в таких масштабах... Бог весть как это могло бы быть, главное сейчас всё есть, как есть.

Компания Уайт, выпускавшая довольно совершенные паровые автомобили, конъюктурно переключилась на производство автомобилей с ДВС. Добль Моторс разорилась и была перекуплена братьями Беслер, которые еще некоторое время пытались держать планку. Братья Стенли, эти упорные консерваторы, продолжали сотнями выпускать свои симпатичные паровички с огнетрубным котлом и классической двухцилиндровой паровой машиной двойного действия с золотниковым парораспределением, без особых усовершенствований, пока не сошли с арены. Поскольку паровых автомобилей было выпущено изрядно, то когда эра пара ушла, по дорогам ещё бегали десятки тысяч паровиков. По отзывам современных владельцев паровых автомобилей имеющих возможность для сравнения, вождение паровика на порядок приятнее и то, как он ведёт себя в дороге и как реагирует на действия водителя, превосходит то, как ведёт себя бензиновый или дизельный современный автомобиль. Впоследствии у многого числа людей возникла ностальгия по старым добрым временам, и породила создание объединений любителей паровой тяги. Одним из таких объединений является Steam Automobile Club of America. Он зародился в 1957 году из небольшой группы владельцев паровых автомобилей. Но уже чуть позже к нему присоединилось множество людей, разбросанных по городам и весям страны, которые трудились в своих гаражах и мастерских над созданием разнообразнейших моделей паровых двигателей и автомобилей, занимались реставрацией старых паровиков, которые тоже остаются в большом почёте. Их довольно много. Владельцы обмениваются опытом, учатся изготавливать раритетные запчасти, правильно возстанавливать найденные в сараях ферм и выкупленные у нерадивых хозяев заржавелые останки паровых автомобилей, доставшиеся им по наследству. Некоторые владельцы архаики пытаются совершенствовать свои машины, заменяя изношенные котлы на более современные, и т.д. Владельцев одних только паровичков Стенли, более тысячи, а владельцев паровых машин этой компании ещё больше. Много владельцев Уайтов и пр. Они проводили и проводят свои слёты, где делятся достижениями, технологиями, обмениваются запчастями, идеями, создают различные проекты. К сожалению, Россия не может похвастаться таким наследием. Отечественное паромобилестроение не оставило нам такого наследства. Как таковое оно просто не состоялось. Некоторое количество лицензионных паровиков «Локомобиля» выпустило до революции общество «Дуксъ». Популярности в России Локомобили не добились и их производство заглохло. Но потом произошло непоправимое. Обезумевший до потери национального самосознания русский народ, ослабевший в Вере Отцов, повёлся на агитацию чужеродных, просатанински настроенных выродков рода человеческого и предал своего Законного Государя. Бог примерно наказал отступивший от Него народ, попустив кровавым новым правителям провести жестокие и многомиллионные убийства в среде лучших представителей русского народа. Эти выродки осознанно проводили селекцию своих новых подданных по принципу безверия, безпринципности, трусливости и подлости. В той кровавой мясорубке общенационального помешательства вряд ли могли уцелеть останки хоть одного локомобиля общества «Дуксъ». И Бог наказывает до сих пор потомков этой новой расы, которую ещё во времена Брежнева назвали советский народ. Ослепшие потомки русского народа практически не видят, как корабль Истории приближается к пропасти. Но как мне кажется, несмотря на это мы имеем потенциал создать подобный клуб, если захотим, конечно.

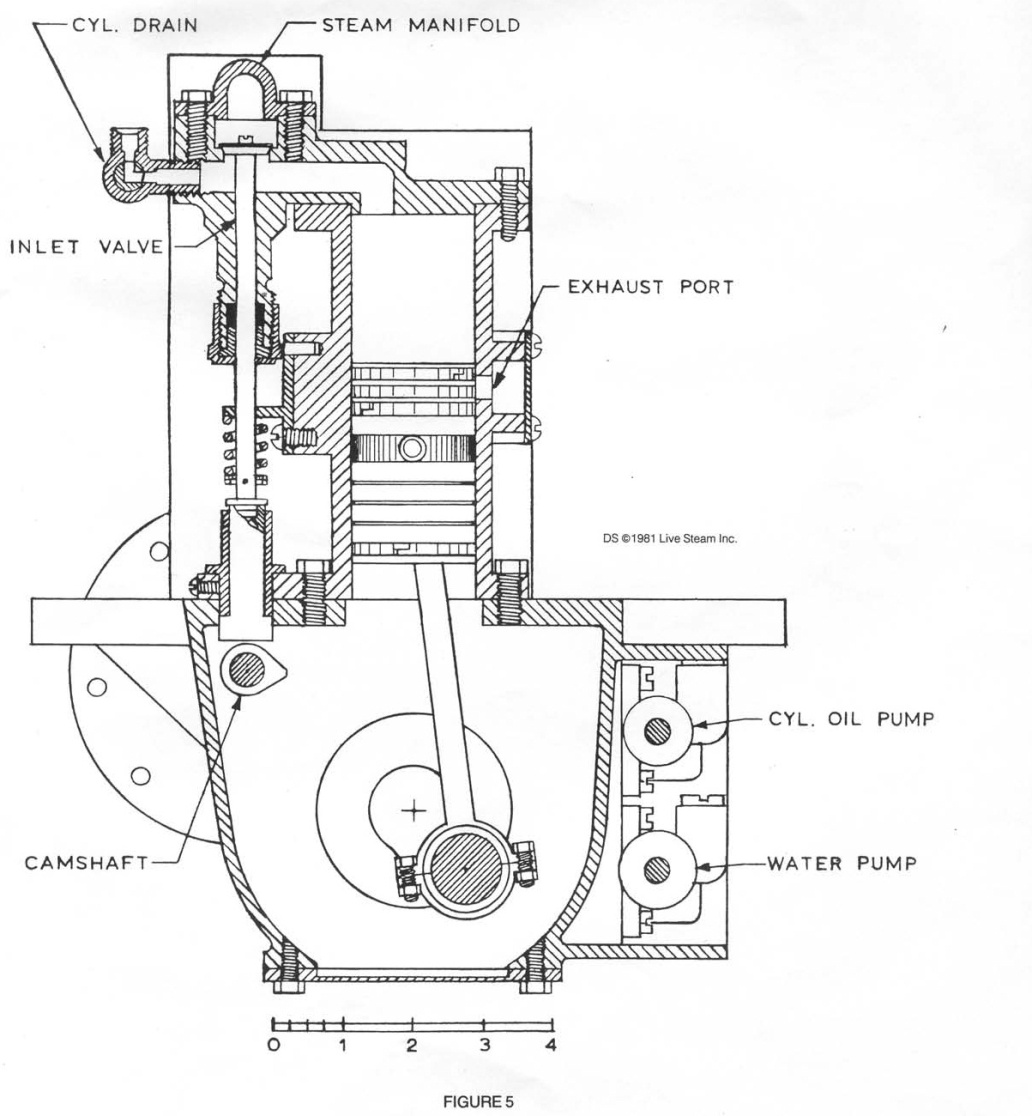

Цикл Ренкина

Любой тепловой двигатель работает на принципе расширения вещества при нагревании и сжатии его при охлаждении. Вещество, которое применяют в тепловой машине, называют рабочим телом. По большому счёту рабочим телом может служить любое вещество, ибо все тела при нагревании расширяются. Но на практике в тепловых машинах в качестве рабочих тел нашли применение только газы, ибо они имеют свойство с достаточно большой скоростью значительно изменять объём в процессе нагрева и охлаждения. Тепловой процесс, при котором посредством подвода и отвода тепла определённым образом к рабочему телу получают работу, называют тепловым циклом. Любой тепловой двигатель или машина использует для своей работы какой-нибудь тепловой цикл. Существует множество тепловых циклов, которые присущи тем или иным тепловым двигателям. Циклы Брайтона-Эриксона, Стирлинга, Отто, Дизеля и, наконец, цикл который описывает работу паровой машины – цикл Ренкина. Если разсматривать его работу чисто умозрительно, то дело выглядит так: Мы имеем котёл, где кипит вода. Вода при кипении превращается в пар, который занимает многократно больший (при атмосферном давлении более чем в 1500 раз!) объём. В тесноте котла этот пар начинает давить на его стенки, и котёл из сосуда с водой превращается в сосуд, в котором содержится пар под высоким давлением. Если теперь впустить этот пар в известную всем в наше время конструкцию с поршнем в цилиндре, то пар начнёт толкать поршень который может совершать полезную работу. Для того чтобы пар входил в цилиндр когда поршень находится в ВМТ и выходил в НМТ поршня, существует специальный парораспределительный механизм, который синхронно движению поршня управляет открытием и закрытием соответствующих каналов. От чего же зависит количество работы, которое может совершить пар? Продолжая разсуждать умозрительно, мы можем предположить, что чем больше давление, которое действует на поршень, тем большую работу может совершить поршень при своём движении и это правильно. Механическая работа, по определению равна произведению силы на расстояние. Допустим, мы получили в котле некоторое определённое давление. Тогда чтобы из пара находящегося в нём получить как можно больше полезной работы, мы теперь будем стараться увеличить путь, который мог бы пройти поршень под воздействием силы давления. Если представить себе очень длинный цилиндр, в который мы начнем выпускать пар из котла, образованный из 1 кг воды, то поршень площадью S пройдет путь L, при давлении Р, и совершит работу, которая будет равна А=SPL . Этот путь поршня соответствует объёму пара, полученному из 1 кг воды при постоянном давлении Р. (Объем в свою очередь зависит от этого давления и от температуры, до которой нагрет пар.) Но ведь это не вся энергия, которая содержится в паре. Ведь он может ещё расширяться до очень низких давлений. Сила давления будет уменьшаться по мере этого расширения но, тем не менее, она будет оставаться силой, которая давит на поршень. Таким образом, работа будет совершаться до тех пор, пока сила давления на поршень со стороны пара не уравновесит силу, действующую на него с обратной стороны давлением внешней среды. Количество этой работы расширения можно посчитать, разбив путь поршня на микроучастки в пределах которых можно условно считать давление постоянным, определив это среднее давление каждого микроучастка или исходя из опыта, или вычислив по формуле. Затем посчитать микроработу каждого микроучастка. А потом просуммировать всё это количество микроработ. Так мы получим количество работы, которое содержит пар при начальных давлении Р и температуре Т. Если эти микроучастки устремить к нулю, то такая сумма в математике называется интеграл.

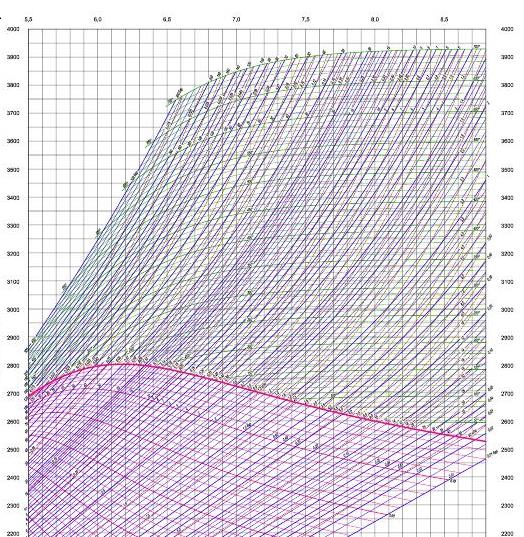

Можно поступить и другим образом. Можно положиться на закон сохранения энергии и принять, что в идеальном случае, который мы разсматриваем, работа рабочего тела (пара) будет равна разнице внутренних энергий пара в начале и в конце цикла расширения, ибо считаем, что кроме совершения этой работы свою энергию пар никуда не отдаёт. Поэтому идеальная работа, которую может совершить при расширении с давления Р1 до давления Р2 будет равна разнице энергосодержания пара в начальной и конечной точках процесса расширения. Это энергосодержание пара, отнесённое к 1кг вещества в термодинамике называют словом энтальпия, и обозначают буквой h. Эта энергия для газа или пара состоит из суммы тепловой энергии запасённой в рабочем теле и равной СрТ (где Ср это теплоёмкость при данном давлении, а Т - абсолютная температура пара), и потенциальной энергии РV произведение давления на удельный объём. Эту сумму энергий относят к 1кг рабочего тела, в нашем случае воды или водяного пара. Таким образом, зная начальную и конечную энтальпии пара, мы можем определить какую работу в идеальном цикле расширения можно получить от одного кг пара. Узнать энтальпию пара при определенном давлении и температуре можно из таблицы состояния воды и водяного пара или из той же таблицы переведённой в графическую форму - h-s диаграммы, сейчас существуют калькуляторы состояния воды и пара. В реальной паровой машине конечно цилиндр не может быть слишком длинным. Вместо одного такта в нём циклически совершается процесс впуска некоторой порции пара, её расширение и выпуск. Согласно вышеприведённому теоретическому примеру работа в цилиндре реальной паровой машины складывается из двух работ. Первая часть, это работа совершаемая паром при постоянном давлении, пока открыт клапан и вторая часть – работа расширения пара от начального давления р1 до конечного давления р2 после того, как входной клапан закроется. Момент, когда поступление пара в цилиндр прекращается, называется отсечкой. Она исчисляется в процентах хода поршня или угла поворота коленвала. Отношение давления на входе к давлению на выходе из машины называется степенью расширения пара в данной машине.

На ней в каждой точке состояния можно определить температуру, давление, удельный объём, энтропию, энтальпию воды или водяного пара. На ней удобно изображать рабочий процесс в паровой машине или турбине, при их конструировании.

Самую большую полезную работу, которую может совершить тепловой цикл, имея некоторую разницу температур, имеет цикл Карно. Теорема Карно гласит, что для работы тепловой машины обязательно надо иметь два тела имеющие разную температуру между которыми возможна передача потока тепла от более нагретого к более холодному, и при данных температурах Т1 и Т2 невозможно получить КПД цикла более чем (Т1-Т2)/Т1. Цикл Карно это идеальный цикл для идеального газа, состоящий из двух изотерм и двух адиабат. В реальности этот цикл недостижим и все реальные циклы имеют заведомо присущий им меньший КПД, чем КПД цикла Карно для данной разницы температур. Не составляет исключения и цикл Ренкина. Даже если представить, что мы не имеем никаких потерь на трение, утечки и отдачу паром тепла окружающей среде в процессе расширения, несмотря на это даже в идеальном цикле Ренкина мы не сможем достичь КПД цикла Карно. Если вернуться к нашему умозрительному примеру работы паровой машины, то можно заметить, что в котле вода превратилась в пар. Процесс перехода из жидкого в парообразное состояние сопровождается необходимостью затраты дополнительного количества энергии тепла к воде, чтобы совершить этот фазовый переход. Сам этот процесс идёт хотя и с поглощением энергии, но при постоянной температуре. Эта энергия называется удельной теплотой парообразования. Она не является постоянной величиной и зависит от давления. После того как пар отработает в машине, он опять должен сконденсироваться с выделением теплоты фазового перехода, которая будет теперь называться теплотой конденсации. Для каждого давления эта теплота фазового перехода различна. Это изначально присущая циклу Ренкина потеря тепла. Она уйдёт от нас с выхлопным паром и разсеется в пространстве либо непосредственно, либо через охлаждение конденсатора. Единственный путь уменьшить эту потерю, это вести цикл расширения глубоко за линию насыщения в области влажного пара. Пар не может сконденсироваться мгновенно и если процесс расширения идёт достаточно быстро можно проскочить линию насыщения без конденсации и в области, где теоретически должно быть уже 85-80% сухости пара можно ещё не иметь в нём влаги, а иметь переохлаждённое состояние сухого пара.

Но в реальности мы имеем и трение всех видов, и утечки пара, и потери тепла рабочим телом на его пути к машине и в процессе совершения им работы в рабочем цилиндре и необходимость закачки воды в котёл насосом. Поэтому реальный цикл Ренкина, как и любой другой может быть реализован с гораздо более низким кпд, чем идеальный. К этому можно добавить, что и в самом котле не вся энергия, полученная при сгорании топлива, может быть передана воде для получения пара.

Как и в любом тепловом двигателе, в паровой машине на цикле Ренкина, максимально достижимый теоретический к.п.д. тем больше, чем больше начальная температура пара и чем меньше конечная. Это можно пояснить таким образом. Если существует определённое количество теплоты (тепло конденсации) которое не может быть использовано для получения работы, то чем больше мы вложим в пар сверх этой неизбежной траты дополнительного тепла, из которого уже можем получать работу, тем меньше относительная доля теплоты конденсации в общем цикле и больше его КПД. На тепловых электростанциях, которые сегодня в большой степени обезпечивают электричеством человечество, тоже используется цикл Ренкина. Только преобразование энергии пара происходит там не в поршневом двигателе, а в турбине. В этих электростанциях давления пара достигли 220 атмосфер и температуры более 510 градусов Цельсия, для того, чтобы повысить тепловой кпд, который даже может превышать 40% за счёт промежуточного перегрева пара и большой степени регенерации тепла.

Стоит отметить, что многие пытаются обойти природу, и найти лазейки для увеличения КПД цикла Ренкина, применив вместо воды какую-нибудь легкокипящую жидкость. Ведь многие органические жидкости кипят при низких температурах и могут создать довольно значительное давление.(!) Это сразу привлекает ум и создаёт иллюзию, что можно на этом получить большую выгоду. Многие сломали себе лбы, пытаясь создать на этом принципе силовую установку с КПД большим, чем у обычного цикла Ренкина на воде. Поиски такой чудесной жидкости Том Киммель, вторя Джиму Кранку, назвал подобными поискам Святого Грааля. Другой знаток пара дал название такого вещества - Недостижимиум. И они правы. Природа налагает строгие ограничения на все попытки обойти её законы. При строгом разсмотрении с точки зрения термодинамики, применение таких жидкостей практически не несёт никаких особых выгод циклу Ренкина. Исключение могут составлять области относительно низких температур в солнечной и геотермальной энергетике. Там с точки зрения самой конструкции двигателя-преобразователя может возникнуть удобство от применения какого-нибудь бутана или фреона в силу удобного соотношения объём/давление для данного диапазона температур, но не более. В области же нормальных температур, где только и достижим высокий КПД системы, такие жидкости разлагаются.

Многие наивно надеются получить выгоду за счёт более низкой теплоты парообразования. Возьмите самый простой пример таких машин, в довольно большом количестве выпускавшихся в Америке для обхода закона об обязанности иметь на борту паровых яхт лицензированного инженера для наблюдения за котлом и машиной. Очень забавно, но этот закон привёл к появлению паровых лодок, в которых вместо воды в качестве рабочего тела применялась нафта, жидкость сродни бензину и керосину. В то время она была отходом производства керосина и применения ей ещё не нашли, поэтому была весьма недорогой. Её теплота испарения-конденсации в 4 с лишним раза меньше чем у воды, поэтому были надежды что экономичность таких лодок будет выше чем у обычных паровых систем того времени. Однако теплоёмкость у нафты около трети от теплоёмкости пара. Поэтому на каждую лошадиную силу надо пропускать через машину втрое больше этого пожароопасного рабочего тела. Относительная доля потерь на эту перекачку возрастает втрое, а при температурах, когда паровая система начинает заметно повышать кпд, нафта благополучно разлагается. Так же как и практически все эти супер жидкости. В наше время цикл Ренкина на органических жидкостях, однако, успешно применяется в областях использования низкопотенциального тепла, которое раньше просто сбрасывалось в окружающую среду. Турбины «любят» такие рабочие тела, у них большая плотность, чем у водяного пара, поэтому скорости в сопловом аппарате турбины меньше и гораздо легче «упаковать» располагаемый теплоперепад установки в относительно небольшой, малоступенчатой турбине при приемлемых оборотах. Но в нашем случае, лучшего рабочего тела, чем вода, для паровой машины Господь не создал. Хотите верьте, хотите проверьте. Я поверил американским экспертам, а лишних денег на набивание собственных шишек у меня нет, к сожалению.

Паровой котёлъ

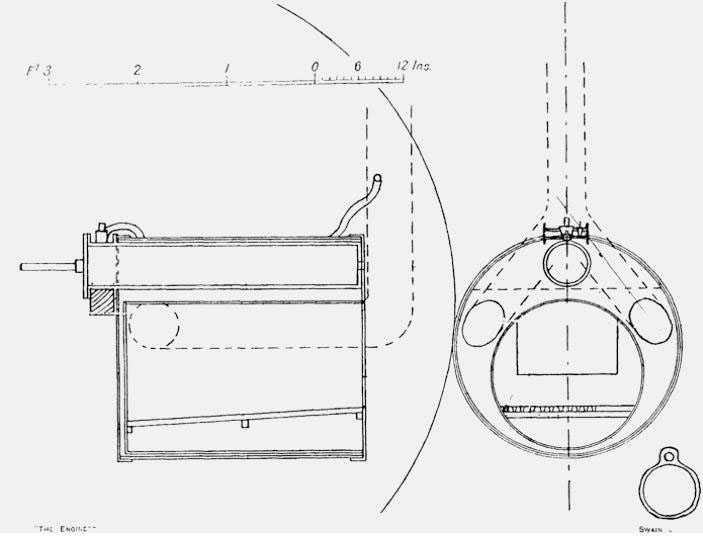

Пар, который приводит в движение машину, получается в котле. Без него самая совершенная паровая машина останется куском металла, жизнь в который может вдохнуть только пар высокого давления, выходящий из котла. Можно сказать, что паровая машина начинается с котла. Как мы уже видели, малый объём воды при её испарении превращается в большой объём пара, который занимая небольшое пространство в котором он образовался, обретает большое давление. Котлы первых пароатмосферных машин были похожи на простые круглые котлы, которые в те времена порой отливали из чугуна. Но как только паровые машины перешли на повышенные давления, чугун заменили на железо. Уже котёл повозки Р. Тревитика был прототипом огнетрубных котлов, которые двигали локомотивы до середины прошлого века на всех магистралях мира, а где-нибудь двигают и до сих пор. Котёл Тревитика имел все основные черты присущие им, а именно - жаровую трубу, практически во всю длину цилиндрического барабана котла и в которой находилась топка и две дымогарных трубы диаметром 6 дюймов, приплюснутые до эллипсности 7/5 дюймов по осям.

Общие характеристика котла повозки Тревитика таковы:

1. Диаметр котла 30 дюймов

2. Длина котла 33 дюймов

3. Диаметр жаровой трубы топки, 21 дюйм

4. Общая площадь теплообмена 21 квадратный Фут.

5. Давление 2 ат.

Толщина стенок барабана котла - четверть дюйма. Котёл производил около 150 кг/час пара, и весила вся установка с машиной, мощностью 3 л.с., цилиндр которой находился внутри котла - 306 кг.

Через пятьдесят лет над окрестностями Парижа пролетел дирижабль Генри Гиффарда. Машина дирижабля такой же мощности что у Тревитика - 3 л.с. с котлом, весила всего 462 фунта. То есть примерно на треть меньше, хотя может быть данные о машине Тревитика приведены в пустом виде, а установки Гиффарда с водой и топливом. Всего через тридцать лет паровая силовая установка А.Ф. Можайского для его самолёта весила всего 5,5 кг на 1 лс развиваемой мощности и была самым лёгким двигателем в мире на тот момент.

Но вернемся к нашим баранам. В последующих котлах стали применять большее количество дымогарных труб с большой поверхностью, что дало возможность увеличить количество пара, производимого котлом, его давление, и соответственно мощность паровой машины. Эти котлы называются огнетрубными, в них по трубам идут горячие газы. Циркуляция воды в таких котлах происходит естественным образом путём конвекции. В котлах этого типа в основном барабане всегда есть граница разделения жидкой и газообразной фаз. Она называется зеркалом испарения. По мере выкипания воды, уровень в котле начинает опускаться и может стать ниже дымогарных труб. Это грозит тем, что лишенные охлаждения водой, эти трубы начнут нагреваться до температур слишком высоких, при которых металл, из которого они сделаны, потеряет свою прочность. Перегрев дымогарных труб может привести к тому, что под давлением такая перегретая труба может лопнуть. Она так же может начать интенсивно окисляться и прогореть. Поэтому за уровнем воды в котле необходимо постоянно следить и по мере его уменьшения добавлять в котёл воду. Поскольку котёл находится под давлением, для закачки воды в него необходим насос, который может это давление преодолеть. Такой насос называется питательным. Мощность, расходуемая на привод насоса, это вторая неизбежная потеря в цикле Ренкина.

Питательные насосы небольшой производительности, как правило, делаются поршневого (плунжерного) типа. Питательный насос может быть одно- и многоцилиндровым. Уровень воды в первых паровых котлах наблюдали через водомерное стекло. Оно представляет собой стеклянную трубку, соединённую сверху с паровым, а снизу с водяным пространством котла. Согласно закону сообщающихся сосудов уровень воды в трубке устанавливается такой же, как в котле. Существуют конструкции водомерных стёкол с плоским стеклом. Современные котлы имеют различного рода датчики уровня, которые могут автоматически включать и выключать подачу воды для удержания уровня в котле в заданных пределах.

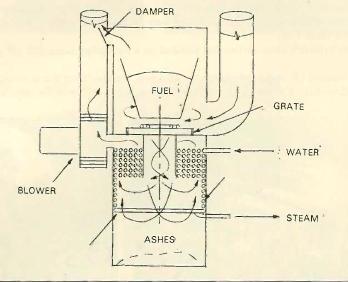

Поскольку в котле происходит два основных процесса, - горение топлива и нагрев и кипение воды, необходимо разсмотреть каждый из них. Невозможно сконструировать котёл, в отрыве от разсмотрения вида используемого топлива и способа его сжигания, то есть устройства топки. Можно с уверенностью сказать, что подобно тому, как сердцем паровой машины является котёл, так сердцем котла является его топка или другое устройство для сжигания топлива. Назовем его камерой сгорания или сжигателем. В своё время, когда я читал журналы «Стим Аутомобайлс», я удивлялся, почему американцы так носятся со сжигателями (burner), чего тут такого особенно сложного - сжечь энное количество даже не угля, а керосина или печного жидкого топлива, которые используют в основном для своих паровых автомобилей англосаксы. Но только потом, подойдя вплотную к конструированию котла для парового мотоцикла, я понял, насколько важен этот вопрос. Можно с уверенностью заявить, что конструирование паросиловой установки начинается с конструирования топки котла.

В топках огнетрубных котлов широко применявшихся в прошлом на паровозах использовали в качестве топлива уголь. Сама топка находилась внутри барабана котла и ничем, по сути, не отличалась от железной буржуйки больших размеров, помещённой внутрь большой водяной цистерны. Уголь подбрасывал по мере его выгорания кочегар, который по команде машиниста то задавал топке жару, то наоборот гасил её. Горячие газы выходили из топки через большое количество дымогарных труб, которые пронизывают всю эту цистерну, заполненную водой, или правильно сказать, барабан котла. Трубы отдают тепло воде. Паропроизводительность огнетрубных котлов не превышает 16-19 кг пара/час с 1 м2 поверхности теплопередачи. Огнетрубный котёл очень подходит для сжигания в нём твёрдого топлива. Применение именно твёрдого топлива, а особенно дров, может дать преимущество паровому транспорту перед транспортом на двигателях внутреннего сгорания. Для применения твёрдого топлива на автомобиле, а тем более мотоцикле мы не можем позволить себе иметь кочегара, который бы держал пар в котле, так же неудобно водителю, занятому дорогой заниматься параллельно подбрасыванием дров в топку, поэтому сжигание дров должно происходить без участия человека, автоматически.

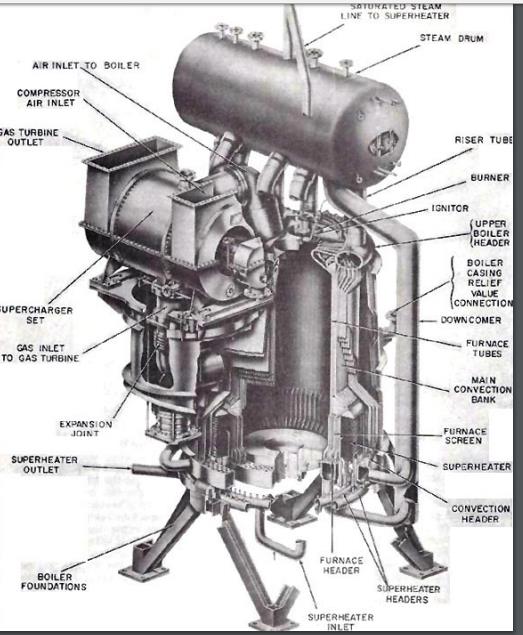

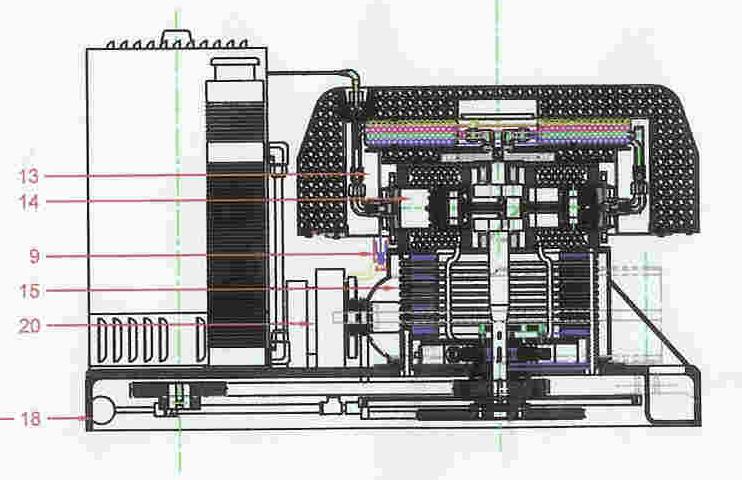

Заложив в бункер партию дров, подобно тому, как мы заливаем бак автомобиля горючим, водитель не должен во время езды больше безпокоиться о них, до тех пор, пока они не сгорят. Дрова в бункере должны сами опускаться в зону горения по мере необходимости, силой тяжести или иного механизма. Гравитационный принцип подачи дров в камеру горения был использован в паровом грузовике НАМИ 012, который был сконструирован после Советско-Германской войны, когда возникла проблема с жидким топливом. В этом грузовике бункер с дровами находился сзади кабины водителя и снизу имел наклонные колосниковые решётки, на которые опускались дрова. Воздух под колосники подавался от вентилятора, и пламя с горячими газами выходило вбок и далее вверх под водотрубный котёл. Количество тепла подводимого к котлу регулировалось подачей воздуха. Котёл был водотрубным с естественной циркуляцией и барабаном, имел 8 м2 теплопередающей поверхности и производил 600 кг пара в час с давлением 25 бар и температурой 425 градусов. Такой принцип устройства топки наиболее подходит для использования твёрдого топлива на автомобиле или тракторе, если твёрдое топливо представляет собой большие тяжёлые куски. Был так же создан и паровой трактор в рамках этого проекта. Если топливо размолото в пыль, топка должна быть устроена по-другому.

Топку такого «сжигателя» можно ещё более усовершенствовать. Колосники как элемент склонный к прогоранию можно вообще убрать, пусть дрова опускаются на наклонный под, выложенный огнеупором. Воздух для горения нужно разделить на два потока. Первичный воздух будет вызывать режим тления и неполного сгорания древесины с образованием газообразных продуктов пиролиза представляющих из себя смесь горючих и негорючих газов. Этот первичный воздух будем подавать со стороны более высокой части пода и по его периметру. При необходимости увеличить мощность горения, зону подачи первичного воздуха и его количество надо увеличивать. Выход пиролизных газов будет через щель у нижней его части. В струю этих горячих и горючих газов направим поток вторичного воздуха. Газы догорая, образуют мощный факел с высокой температурой, который и будет нагревать трубы котла. Такую конструкцию ещё надо проработать и практически определить, как конкретно она должна быть устроена. Вопрос регулируемого сжигания твердого топлива не так прост, однако как кажется на первый взгляд.

Такое расположение топки хоть и не идеально, но уже позволяет уменьшить влияние её тепловой инерции на процесс регулирования работы котла при переменных режимах. Поэтому при использовании котлов с малым содержанием воды, например прямоточных, в момент, когда нам совершенно не нужен пар, такую топку, скорее всего, придётся отсекать от пространства котла теплоизолирующим шибером. Если же котёл объёмного типа, особенно огнетрубный, то его собственная тепловая инерция может оказаться достаточной, чтобы принять в себя этот избыток тепла и запасти его энергию в пространстве котла.

К сожалению, огнетрубный котёл, в котором довольно легко использовать твёрдое топливо обладает недостатками, которые заставили в своё время отказаться от него на паровых автомобилях. Основным недостатком такого котла является его большой вес на единицу производимого пара в час. Другой его недостаток – опасность в связи с большим объёмом воды, находящейся в нём при температуре насыщения под большим давлением. Если эта вода в нём «найдёт дырочку», то произойдёт её мгновенное вскипание и выделение больших объёмов пара, что может привести к взрыву. Когда практически все паровые котлы были огнетрубными, такие аварии периодически происходили и число жертв, принесённых королю Пару, весьма велико, поэтому был разработан целый кодекс законов и сертификатов, по которым котлонадзоры всех стран производили проверку паровых котлов. Поэтому котёл объёмного типа при изготовлении обязательно должен быть сертифицирован котлонадзором и проверен на прочность давлением, превышающим рабочее, по крайней мере, вдвое. Впрочем, проверку должны обязательно пройти и любые другие виды котлов.

Помимо огнетрубных существует другой класс котлов – водотрубные котлы, в которых по трубам, принимающим тепло энергии сгорания топлива, циркулирует вода. Водотрубные котлы делятся в свою очередь на барабанные, с естественной или искусственной циркуляцией и прямоточные – монотрубные котлы.

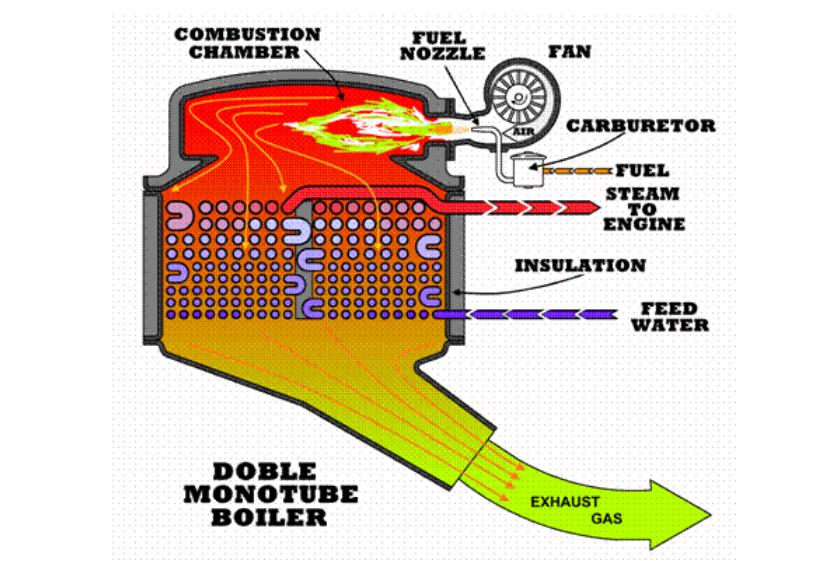

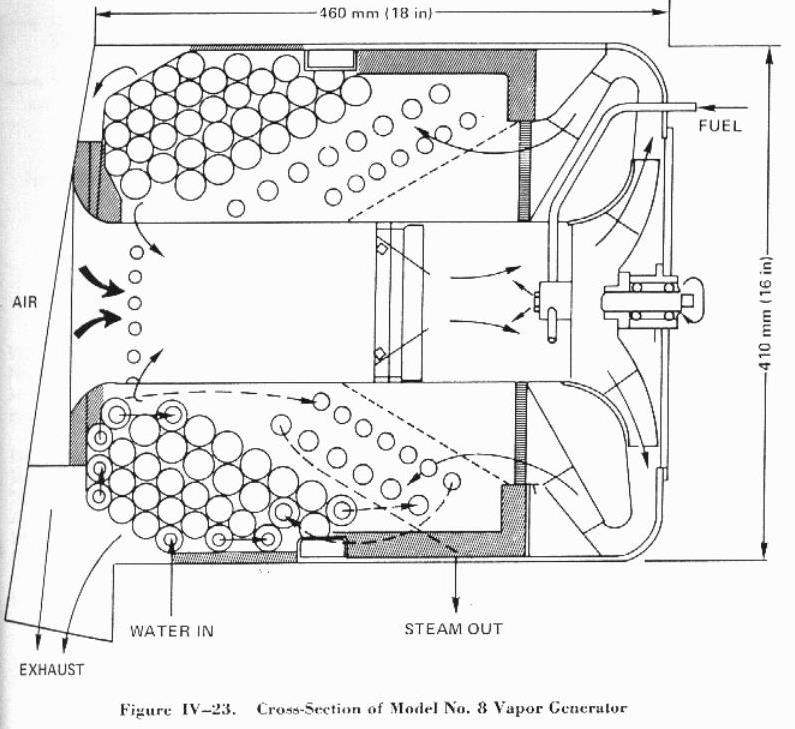

Прямоточный котёл

В наше время среди любителей паровой тяги большую популярность занимает прямоточный котёл. Чаще всего он ассоциируется с котлом Абнера Добля, американского создателя совершенной, для своего времени модели парового автомобиля. По сути своего устройства такой котёл представляет собой длинную трубу, обогреваемую теплом сгораемого топлива, в которую с одной стороны входит вода, а с другой выходит пар. Не случайно такой котёл ещё называют монотрубным. Такой котёл прост в изготовлении, безопасен в эксплуатации, имеет отличные массогабаритные показатели по сравнению с другими типами котлов.

Оно хоть прямоточный котёл и безопасен, но внезапная потеря пара в сложной дорожной ситуации может здорово осложнить жизнь, поэтому он тоже должен быть проверен тщательно на прочность. Один из первых котлов прямоточного типа применил на автомобиле француз Серполе. Его котёл не имел практически никаких регулировок. Топка, работавшая на угле, практически никак не регулировалась, и подобно топкам паровозов могла быть постепенно притушена и так же постепенно раскочегарена. В раскалённые приплюснутые трубки, залитые чугуном, образующим толстые "рубашки", для предохранения труб от жара и удержания у них сплюснутой формы по мере необходимости в паре впрыскивалась вода и от тепла, накопленного в трубках с рубашками, мгновенно превращалась в пар. Это тепло давало котлу Серполе резерв пара. Эти чугунные рубашки, кстати, можно снабдить оребрением, чем весьма увеличить площадь теплопередачи.

Однако такой принцип работы котла неэкономичен. Очень много тепла уходит в трубу, когда машина работает на малых режимах или на время останавливается. Кроме того перегретые трубы, даже снабженные толстыми чугунными рубашками склонны прогорать, особенно в зонах интенсивной передачи тепла, где они нагреваются докрасна. Из-за этого конструкционного перегрева металла труб, котёл Серполе этого типа с толстыми трубами был очень тяжёл. Не случайно, в более поздних моделях своих автомобилей Серполе отказался от такого принципа работы котла и перешёл к регулированию горения в соответствии с отбором пара.

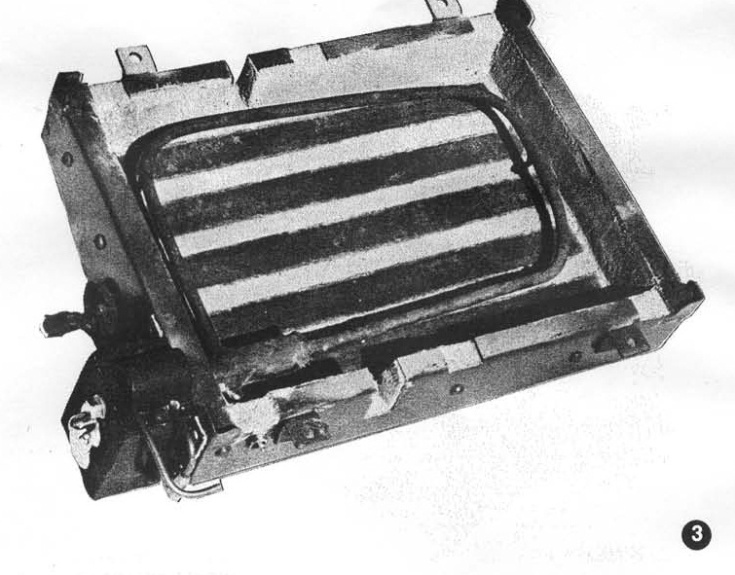

На первый взгляд намотать энное количество катушек из энного количества витков и изготовить прямоточный котёл из подходящей трубы не представляется особо сложным. В принципе так оно и есть, при определенных навыках и наличии некоторых несложных приспособлений такие котлы наматываются даже в условиях гаражной мастерской и даже балкона. Но изготовление змеевиков котла это ещё далеко не все проблемы, которые должен решить изготовитель прямоточного котла. Какие же вопросы встанут перед человеком, который задумал построить прямоточный котёл? Самый первый, - а сколько же нужно этой самой трубы и как расположить катушки, если не циклиться на конфигурации классического котла Добля и не воспроизводить его один к одному? Ведь расположение катушек может быть различным, в зависимости от компоновки, условий теплопередачи и технологии изготовления. Ведь кроме классического котла Добля существуют десятки других конструкций прямоточных колов и некоторые из них превосходят этот неплохой по всем показателям парогенератор. Из каких же соображений выбирать длину трубы? Замечу сразу, что "труба" у котла Добля (КД) состоит из труб разного диаметра с его увеличением по длине от начала к концу котла. Для чего это сделано, думаю понятно. Можно конечно углубиться в скрупулёзный расчёт, отталкиваясь от теории теплопередачи, но такая задача пока не входит в рамки данного текста. Мы просто воспользуемся общими средними практическими данными, хотя для серьёзного проектирования хорошего котла мимо расчётов не пройти. В среднем известно, что для котлов такого типа с одного квадратного метра поверхности теплообмена можно снять порядка 100 кг/час пара. Тогда возникает вопрос, а сколько пара нам надо? Это зависит от мощности машины и кпд реализованного цикла. Чем эффективнее реализован цикл, тем меньше надо пара на единицу вырабатываемой машиной мощности.

На какой же расход пара следует ориентироваться паромоторостроителю-самодельщику? Для России, где у любителей практически нет серьёзных наработок и знаний в области паровых машин, можно ориентироваться на показатели автомобилей Стенли, как наиболее неэкономичных. Они потребляли от 18 до 20 фунтов (8-9 кг) пара на 1 л.с. развиваемой мощности в час. Отмечу, что давление в котле этих автомобилей было около 35 бар, а в паровой коробке машины в среднем, примерно вдвое меньше. Пар в исторических автомобилях Стенли был насыщенным или едва-едва перегретым. Машина была классической конструкции с плоским коробчатым золотником, то есть самой неэкономичной конфигурации. При всём при этом, общий кпд установки на дороге был до 7%. Примерно такой же КПД имел знаменитый грузовик НАМИ 012, построенный после Советско-Германской войны в Cовдепии спустя полвека. Он был гораздо совершеннее по своей концепции, однако переплюнуть Стенли ему не удалось. Но вернёмся к прямоточному котлу.

Допустим, Вы определились с величиной необходимой площади теплообмена. При этом следует всегда заложить некоторый избыток, так как резерв мощности никогда не повредит. Встаёт задача о расположении катушек, числа витков, о соотношениях длин для труб разного диаметра, если Вы приняли решение применить трубы разного диаметра для разных зон нагрева. Можно и, наверное, даже нужно для первого котла взять трубу одного диаметра или максимум двух для простоты. При наматывании катушек следует добиваться соблюдения условий максимальной теплопередачи, а это значит надо по максимуму использовать радиационный теплообмен, эффективность которого наибольшая. В конвективной части надо постараться добиться максимальной скорости газов и турбулентности потока, хотя скорость газов палка о двух концах и повышать её свыше определенного предела не нужно, потому что сопротивление газового тракта не должно быть слишком большим по соображениям тяги и мощности дутьевого вентилятора. В докладе NASA 70-х годов прошлого века рекомендовались следующие расстояния между труб в плоских катушках. В ряду поперек потока около 1.4 d между центрами труб, а вдоль потока 1 d. Трубки располагаются в шахматном порядке. При такой плотности пучков труб достигается минимизация размеров котла при хорошей эффективности теплопередачи. Надо добавить, что эти данные соответствуют наиболее горячей зоне котла, и в этой рекомендации не учитывалось увеличение плотности газов по мере их охлаждения. В более холодной части газового тракта трубы должны быть уложены плотнее. Везде где можно, необходимо применять принцип противотока. Путь конструирования котла, как и любого устройства, это путь компромиссов и выборов. Ситуация всегда будет такой, которая описывается словами голову вынули, ноги увязли.

Но допустим, Вы решили все эти согласования, обошли все трудности конструирования, изготовления и построили свой котёл. Теперь перед Вами встаёт задача его регулирования. Поэтому сейчас я хотел бы остановиться на главной трудности, которая присуща всем прямоточным котлам, особенно котлам для транспортных установок и котлам, работающим в условиях частых переменных нагрузок. Имея в себе небольшой запас воды, прямоточный котёл должен очень быстро реагировать на изменение мощности машины. Иначе машина может его быстро высушить до "дна", если питательный насос адекватно не отреагирует на резкое повышение её нагрузки и повышения в связи с этим расхода пара. Это чревато прогоранием труб, потому что при повышении мощности автоматика будет стремиться дать побольше "огня". Или наоборот, машина может получить "глоток воды" при резком снижении развиваемой мощности, если питательный насос так же не среагирует вовремя. Это чревато для машины летальным исходом.

Итак, что же мы видим? Питание водой прямоточного котла при его работе должно быть непрерывным и точно соответствовать потреблению пара в каждый момент времени. Из-за того, что в прямоточном котле воды очень немного, скорость срабатывания системы регулирования котла должна быть достаточно высокой. Подача воды должна быстро и точно реагировать на изменение нагрузки. Для изменения производительности питательного насоса можно или изменять его обороты, или величину его рабочего хода (вытесняемый объём), или иметь байпас насоса с управляемым клапаном, чтобы иметь возможность быстро сбросить избыток воды с напора насоса обратно в бак. Можно скомбинировать несколько этих вариантов управления подачей насоса. Но как насос узнает, что ему надо увеличить или уменьшить подачу?

Место, где в трубе прямоточного котла заканчивается вода и начинается пар, то есть зона фазового перехода не имеет чётко выраженных границ и постоянно смещается вокруг некоторой точки в ту или другую сторону от того места где, согласно расчёта, количество подведённого тепла уже достаточно для фазового перехода. Если считать в процентах от длины трубы, то для прямоточного котла, для довольно широкого ряда давлений, по эмпирическим данным - примерно 60% зона экономайзера, 20% зона объемного кипения, 10% зона плёночного кипения и 10% зона пароперегревателя. При увеличении расчётного давления на подогрев воды (зона экономайзера) потребуется увеличение относительной площади. Произойдёт уменьшение зоны испарения и пароперегрева, а при уменьшении давления, наоборот. Уже в зоне плёночного кипения температура пара начинает повышаться от температуры насыщения, которую имеет вся зона перехода фаз. Примерно в этом месте должен стоять датчик температуры. В некоторых котлах этот датчик температуры стоит на выходе из котла.

У Добля этим датчиком служил кварцевый регулятор, который измерял температуру, используя разницу коэффициентов температурного расширения кварца и стали. Увеличение температуры выше определенного значения, соответствующего нормальной работе котла, означает что "уровень" воды в котле понизился, и эта зона попала в зону перегрева пара. Разница тепловых расширений кварцевого стержня и стальной трубки, в которой находится стержень, вызывает прикрытие байпаса питательного насоса и увеличение поступления воды в котёл. Этот процесс регулирования имеет очень большую инерционность по сравнению с очень малой инерционностью самого котла, и поэтому нельзя дожидаться, когда кварцевый регулятор остынет естественным образом, вследствие подъёма уровня воды в котле, иначе вода по инерции быстро достигнет машины со всеми вытекающими из этого неприятностями. Чтобы быстро остудить перегретый регулятор у котла Добля был применен впрыск воды через точно подобранное отверстие в точке перед регулятором. Это устройство назвали нормализатором. Фактическим изобретателем его явился шофёр испытывавший автомобиль Добля, Паки Нолан. Утомлённый скачками уровня в котле и соответствующими колебаниями температуры, при испытаниях модели D, в которой ещё не было никакого нормализатора, он сказал – нельзя ли как то успокоить эти скачки температуры? Нельзя ли попис..ть струйку воды в начале пароперегревателя перед регулятором? Добль запатентовал нормализатор со скоростью света. Имени Нолана в списке соавторов, однако, не оказалось. (Абнер Добль был человек гордый, и многие податели подобных идей всплыли гораздо позже, и не найдены в списках соавторов его изобретений.) Впрыск осуществлялся одновременно с закрытием байпаса питательного насоса. В поздних моделях Добль применил второй нормализатор, на выходе из котла, чтобы регулировать температуру выходящего пара в жёстко заданных пределах, при сильных перегрузках котла, что тоже очень важно, если мы не хотим сжечь масло в машине. Жиклёр для впрыска воды подбирали при настройке автоматики для каждого котла индивидуально.

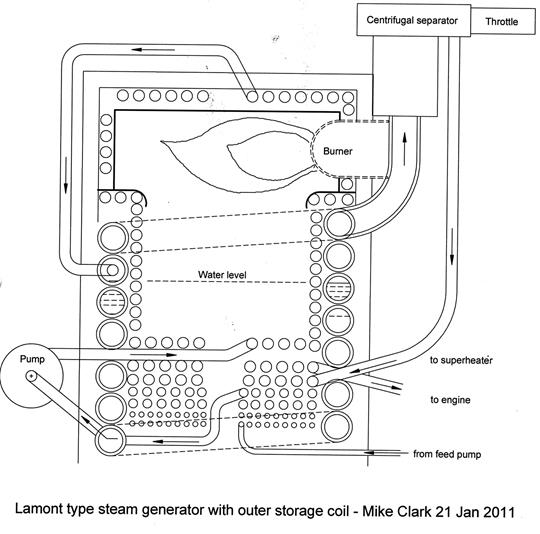

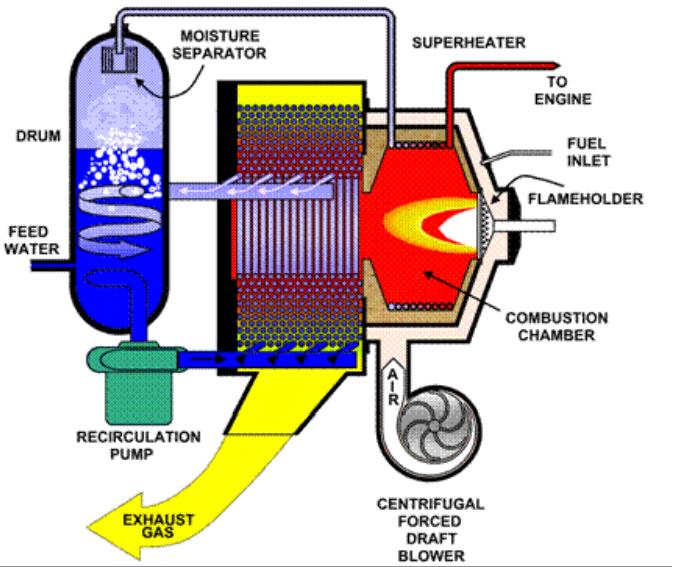

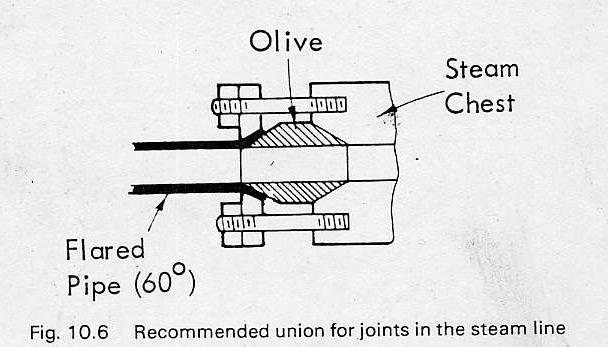

В наше время задачу измерения температуры может взять на себя термопара, которая будет управлять производительностью насоса и подачей воды в нормализатор. Это можно сделать средствами электроники и электромеханики, хотя введение электроуправления в паровую систему имеет очень много противников, потому что эти системы ненадёжны. Добль, внедрив электрические системы управления в свои автомобили, внёс очень большой элемент ненадёжности в их работу и добавил сложности с их обслуживанием. Существует множество различных других вариантов датчиков температуры для прямоточных котлов. Например, можно использовать регулировку по патенту Р. Смита. Там датчиком температуры является прямой длинный кусок паропровода, выходящего из котла. Этот прямой отрезок с одной стороны закреплён, а с другой он может свободно расширяться и при своём расширении посредством рычага с большим плечом приводить в действие клапан байпаса или микровыключатель электроклапана его. Полуметровый кусок стальной трубы при нагревании на 10С в диапазоне температур около 300С удлиняется примерно на 0.07 мм, поэтому система должна ловить хотя бы половину от этого значения, а лучше ещё меньше. При такой системе тоже не надо забывать о нормализаторе, в этих системах обратная связь необходима. В любом случае управление монотрубным котлом является чем-то вроде танцев на канате. Впрочем, скорость срабатывания и термопар и механических регуляторов, которые здесь описаны и список которых ими не исчерпывается, в принципе достаточна для применения прямоточного котла даже на автомобилях, не говоря о стационарных установках. Надо ещё добавить, что такой котёл требует употребления дистиллированной воды, очень тщательного подхода к очистке питательной воды от масла в системе с конденсацией и регулярных продувок и мероприятий по удалению отложений внутри трубы котла. Существует, однако, и другая конструкция котла, которая позволяет на порядок упростить регулировку и получить более надёжный котёл, чем котёл Добля. Прежде всего, имеется в виду котёл Ламонта. Но о нём позже.

Есть ещё один способ регулирования прямоточного котла. Вместо кварцевого регулятора в месте, где он находился, труба котла разрывается и туда врезается «стояк» (stand pipe). Этот стояк делается из трубы большого диаметра, и достаточной для сепарации высоты. Он образует как бы небольшой барабан-сепаратор в котором существует чётко выраженный уровень. Объём стояка добавляет котлу резерва, поэтому его надо выбрать достаточным, скажем, объёмов пять(?)-10 воды в трубе змеевика до него, может быть и больше. В такой же степени увеличится критическое время, за которое система регулирования котла должна сработать. Резерва должно быть достаточно, чтобы иметь возможность питать им машину хотя бы половину минуты. Тогда запас времени для того чтобы система контроля сработала, увеличится в той же степени. (Надо сказать, что наличие достаточного резерва является в огромной степени необходимым для транспортного средства. Без него это средство сильно теряет в своих динамических характеристиках.) В этом барабане уже можно мерить уровень и регулировать подачу воды в котёл в соответствии с ним. Если уровень воды в барабане стал слишком большим, производительность питательного насоса надо уменьшить, а если мал – увеличить. Можно применить так называемый контроль Вотермана. Он осуществляется посредством применения парового насоса.

Паровой насос представляет собой устройство, состоящее из парового и водяного цилиндров, связанных непосредственно. Шток парового поршня соединён со штоком плунжера насоса. Никаких колёс и преобразований во вращательное движение. Конструкций парового насоса может быть множество, как правило, паровая часть представляет собой цилиндр паровой машины двойного действия. Все паровые насосы имеют полную степень наполнения цилиндра, то есть пар входит в рабочий паровой цилиндр практически весь ход поршня и работают насыщенным и влажным паром. Такой тяни-толкай, в Америке называют Ослиный насос (Donkey pump). Если запитать такой насос паром из барабана, в котором мы хотим регулировать некий уровень в точке, где находится этот самый уровень, появляется прекрасная возможность держать этот уровень постоянным, не имея больше никакой нужды в дополнительных датчиках и регуляторах. Единственное условие, производительность этого насоса по воде должна превышать максимальное потребление пара.

Когда уровень низок и в насос поступает чистый пар, то производительность насоса высокая и уровень в барабане начинает повышаться. Когда он повышается и начинает подбрызгивать воду в насос, то последний начинает замедляться, а когда туда поступает чистая вода, то и вовсе начинает работать очень медленно, но он, тем не менее, продолжает работу подобно поршневому гидромотору. Уровень в котле начинает падать, поскольку производительность насоса упала. И так всё время. Уровень в барабане не может превысить точки, где запитан паровой питательный насос, система получается полностью саморегулируемая. Встроить в систему паровой насос можно двумя способами, пар на выходе из него может идти дальше в тракт пароперегревателя и в машину или же он может выходить через подогреватель питательной воды в конденсатор. Что лучше и как избежать попадания слишком большого количества воды в пароперегреватель при первом способе включения парового насоса, можно определить только из практики.

Такая система монотрубника с барабаном очень удобна. На старте, если барабан пуст, время запуска котла такое же, как и прямоточного, но зато когда по мере движения резервуар наполнится, у Вас будет хороший резерв пара для выполнения необходимых манёвров при движении. В котлах системы spill-over Беслера питательный насос подавал всегда некоторый избыток воды (10-20%), и этот избыток постоянно стравливался из стояка и через подогреватель питательной воды и подавался на вход питательного насоса. Уровень регулировался игольчатым, клапаном через который стравливалась лишняя вода из барабана. Эта система является некоторым аналогом котла Ламонта с очень малой кратностью рециркуляции 1,1-1,2. Однако питательный насос требует больших затрат энергии на привод, что в совокупности с теплом потерянным при стравливании из барабана приводило к некоторому снижению экономичности котлов системы спилл-оувер.

Можно, вероятно поступить и другим способом. Уменьшив подачу воды в котёл просто подождать, когда её избыток в стояке-барабане испарится за счёт того, что при уменьшенной подаче воды в барабан начнёт попадать пар несколько перегретый и будет испарять лишнюю воду из него. Можно и вовсе поместить стояк в зону котла, чтобы он тоже постоянно грелся. Тогда при уменьшении подачи воды произойдёт ещё более быстрое уменьшение её уровня. При таком способе регулирования с барабаном-стояком можно отказаться от использования кварцевого регулятора или других температурных датчиков для измерения уровня воды. Уровень воды в стояке можно мерить уже любым прямым измерителем уровня, от поплавкового до расширительной трубы Стенли или электроконтактного датчика сделанного из обычной автомобильной свечи зажигания. Такая система представляется наиболее подходящей для самодельщика. Барабан-стояк заменяет сложный кварцевый регулятор и избавляет от проблем с температурными датчиками. Хотя надо хорошо продумать такую ситуацию, если уровень в стояке больше нормы, а в трубу испарительной части подаётся слишком мало воды, так что она начинает перегреваться. Поскольку воды много, то питательный насос работает на байпас, а пара для работы машины поступает в норме и датчик давления не отключает горелку. Поэтому труба испарительной части может перегреться. Как мы узнаем, что такая ситуация наступила? Просится температурный датчик на выходе из испарительной секции. Но может быть эта ситуация надуманная и никакой опасности такого рода не существует. Этот же барабан даёт нам хороший резерв пара для резкого увеличения мощности.

На выходе из котла температурный датчик иметь всё-таки также желательно для контроля температуры рабочего пара, уровень, которой можно понижать в случае чего впрыском воды или подачей насыщенного пара из барабана, что лучше из-за того, что в паре нет растворённых солей.

Одним лишь только регулированием подачи воды в котёл дело, однако, не исчерпывается, ведь эту воду надо превратить в пар, что делает тепло выделяемое при сгорании топлива. Поэтому необходимо так же помнить о необходимости регулирования интенсивности горения, которое должно изменяться соответственно изменению нагрузки машины. Какой параметр должен вызывать изменение количества подводимого в котле тепла в соответствии с потреблением пара? Предположим, что мы резко тормознули, или нагрузка генератора отключилась. Что произойдёт с котлом? Давление в нём начнёт повышаться, так как автомат прикроет поступление пара в машину или в случае «стоп машина» полностью перекроет пар. Ясно, что дальнейшее действие автоматики должно быстро погасить огонь в топке. Поскольку пар будет некоторое время продолжать выделяться, то излишек его надо или стравить, или накопить в ресивере. Таким образом, когда давление начинает превышать заданное, датчик давления должен отключить горелку, и наоборот. Так было сделано у Добля. Горелка котла Добля работала на бензине и керосине, поэтому осуществить режим работы ВКЛ/ВЫКЛ было относительно просто. Так и работал этот котёл, его горелка была однорежимной и постоянно, то включалась на полную мощь, то выключалась в соответствии с текущим режимом работы машины «среднеимпульсно» выделяя необходимое количество тепла. Тепловая инерция относительно толстостенных трубок котла своей тепловой инерцией гасила колебания параметров пара при этих импульсах горелки.

Но кого в наше время может интересовать паровая машина, работающая на бензине, если её к.п.д. не будет равен, или по крайней мере близок к.п.д. бензинового мотора? Если бы такую машину удалось создать, то все автомобилисты переключились бы на неё, потому что паровик имеет очень много преимуществ перед ДВС для применения на транспорте в качестве тяглового мотора, и только недостаточный к.п.д. современных ПМ при их несколько бОльшем весе не даёт паровику прорваться на арену массового применения. Вряд ли мы с вами сможем сразу построить такую экономичную паровую систему. Но стоило бы нам научиться использовать дрова и прочую биомассу как топливо, то паровик на уровне уже достигнутых в прошлом веке результатов сразу приобрёл бы популярность, хотя и был бы поначалу несколько неуклюж, как и все прототипы современных мощных моторов. (Так и представляется этакий паровой полугрузовичок типа УАЗ фермер с бункером всяких сухих початков и прочих плевел за кабиной. ;-) Так вот в случае питания монотрубного котла дровами, возникает сложность с отключением топки. То есть реализовать режим ВКЛ/ВЫКЛ в этом случае весьма затруднительно.

В Америке когда то жил человек по имени Джон Ветз. Он тоже любил пар и паровые машины. Джон был очень беден и не имел металлорежущих станков, поэтому его машины были сконструированы так, чтобы избежать по возможности станочных работ. Это был талантливый кулибин и изобретатель. Он создал целый ряд паровых устройств, автомобиля и садового трактора на принципе пиролизного(газогенераторного) сжигания древесины, выполненных из подручных средств, при помощи «ножовки по металлу и кувалды». Он придумал, как совместить сжигание твёрдого топлива с монотрубным котлом, и при этом сохранить гибкость регулирования присущую таким котлам на жидком топливе. Для того чтобы не перегревать котёл жаром от углей, при остановке или резком уменьшении потребления пара, он сделал обогрев своего котла сверху как и положено котлу Добля. Намотан был котёл так же по подобию котла Д.. Над котлом установлен бункер с дровами из железной бочки, и топка устроена наподобие пиролизного котла или газификатора. В горючие газы, выходящие из зоны пиролиза, подаётся вторичный воздух, и эта горелка на твёрдом топливе греет котёл. Её можно даже отключить, как горелку Добля, отключив вентилятор подачи воздуха. Один недостаток, этот котёл слишком высокий.

Можно, однако, сам котел повернуть на 90 градусов и расположить под углом от бункера-горелки. Система регулирования питания котла Джона Ветза, это предмет для долгого и обстоятельного изучения, ибо при всей кажущейся её простоте и примитивном устройстве, я до сих пор никак не пойму как она работает. Однако, по отзывам людей, запускавших его систему, работает она хорошо. Система же очень проста по устройству и работает тоже за счёт расширения металлического паропровода, который через рычаг давит на кнопку микровыключателя соленоидного клапана байпаса питательного насоса.

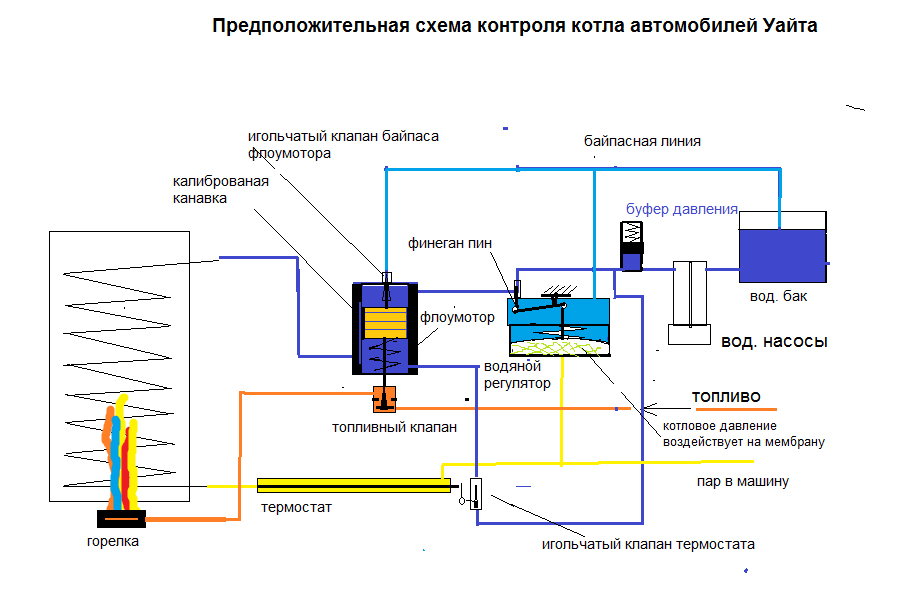

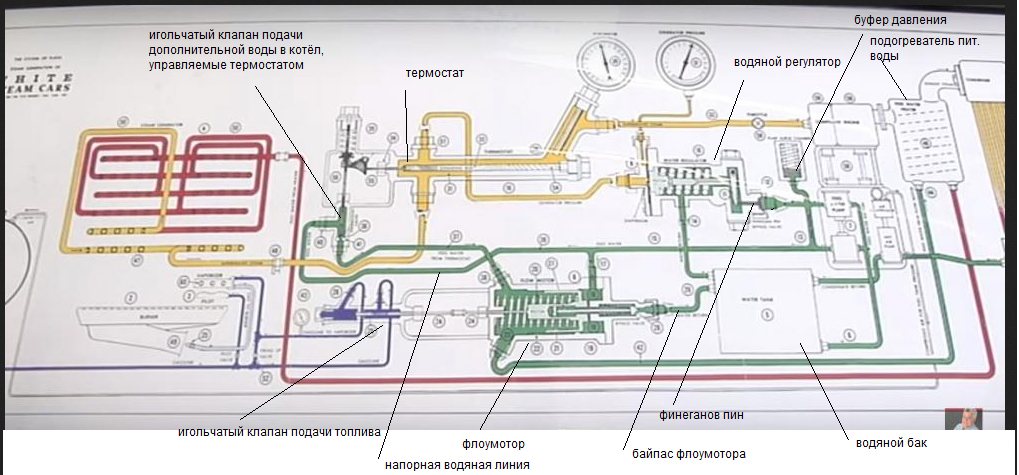

Постоянно осуществлять ВКЛ/ВЫКЛ режим не обязательно. На автомобилях Уайт был применен пропорциональный режим изменения интенсивности горения в соответствии с поступающей в котёл водой. Это делал специальный регулятор, который Уайты назвали флоумотор. Он следил, чтобы вода и топливо подавались в котёл в строгой пропорции на любых режимах работы двигателя. Сигнал на увеличение/уменьшение подачи воды давал датчик давления в котле. Изменение давления приводило в движение поршенёк флоумотора, и тот реагировал изменением подачи воды и топлива в нужном количестве и в нужной пропорции. За перегревом пара следил термостат наподобие кварцевого регулятора Добля, только стержень его был медным. Расширяясь гораздо сильнее чугунной трубы, в которой он находился, этот медный стержень управлял иглой водяного клапана, который добавлял воды, если пар слишком перегрелся.

Вот как описывает авторитетный эксперт в области паровых автомобилей Джим Кранк работу системы управления автомобиля Уайт.

Система контроля автомобилей Уайт

В истории несколько фирм создали автомобили с монотрубными (прямоточными) котлами. Их применение определяет создание системы контроля таких котлов, которая поддерживает постоянными температуру и давление. Фирмы эти Серполе, Добль и Уайт. Остальные фирмы, например Скот Ньюкомб, использовавшия прямоточные котлы не достигли уровня промышленного, коммерческого производства.

Братья Добль применили в регулировании котла системы электрического управления, чем внесли значительный уровень сложности, ненадёжности и трудности в обслуживании.

Ролланд Уайт в процессе создания своего автомобиля разработал две системы пропорционального контроля. В этом документе разсматривается вторая версия такой системы, в которой основным устройством служит флоумотор, хотя в системе работают все три главных компонента регулирования термостат, сам флоумотор и датчик давления.

При возстановлении автомобилей Уайт надо отдавать отчёт, что малейшие протечки или неправильная работа питательного насоса или засорение горелки или нагар на испарителе топлива чреваты нарушением работы системы регулирования. В отличие от Доблей или Стенли Уайты не допускают при реставрации никаких модификаций, «усовершенствований» и изменений и должны быть точно возстановлены до заводских настроек и параметров.

Система регулирования давления и температуры в автомобилях Уайт последних лет производства с 1907 по 1912 г имела высокую степень совершенства и однажды возстановленный до заводских кондиций Уайт, будет работать безотказно многие годы.

Система управления настолько надёжна, что у водителя есть только один ручной орган управления этой системой – кран полного отключения топлива, всё остальное делает автоматика.

Стоит отметить некоторые черты автомобилей Уайт, чтобы показать насколько серьёзный инженерный подход был у Ролланда Уайта к процессу их создания.

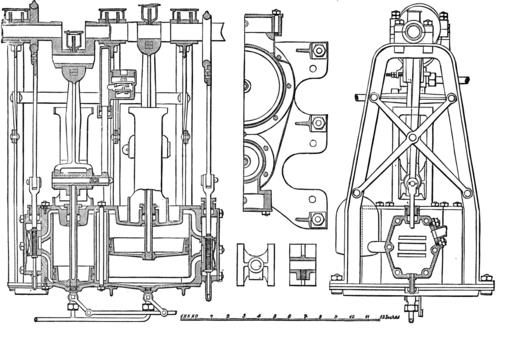

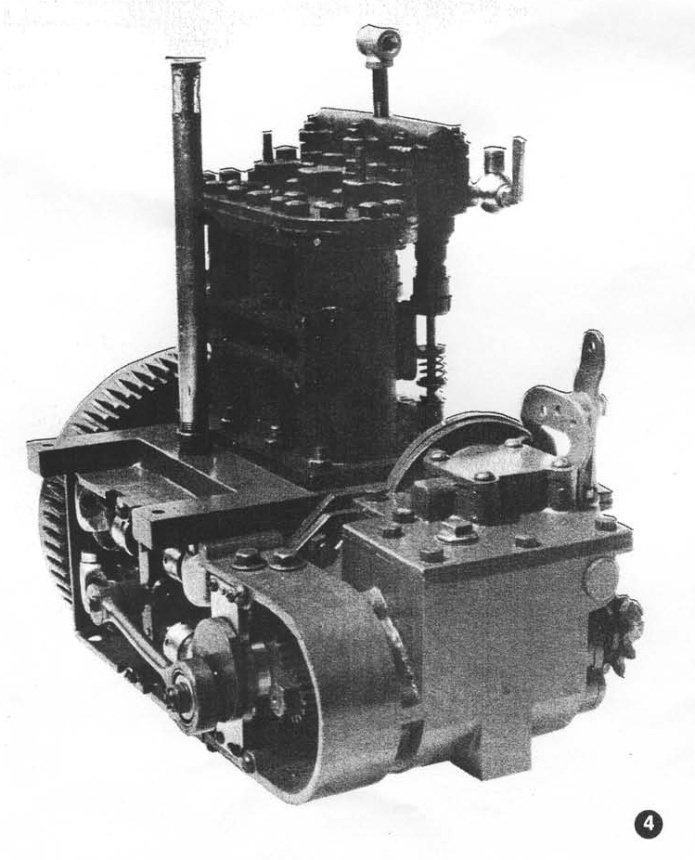

Компаунд машина с поршневым золотником, работавшая на подшипниках качения, использовавшая простой орган парораспределения системы Джоя, потребляла 12 фунтов пара в час на 1 лс, что по тем временам было неплохим показателем. В совокупности с достаточно эффективным конденсатором это давало автомобилю 150 миль радиуса действия на одной заправке воды, что значительно превосходило автомобили Стенли.

Жизнеспособная горелка испарительного типа была очень грамотно сконструирована и справлялась с потребностями в паре для любых режимов работы. Испарительную секцию горелки можно было достать для осмотра, чистки или ремонта не разбирая саму камеру горения.

Так же легко можно было достать первичную горелку, разсоединив всего одно винтовое соединение труб. Праймер, или первичная горелка работала на бензине. Как и до 1910 г. сами автомобили Уайт, которые позднее перевели на керосин, для чего надо было заменить испаритель.

Вентилятор большой производительности с приводом от основной машины обезпечивал конденсатор хорошим потоком охлаждающего воздуха.

Вакуумный насос не только втягивал конденсат в основной бак, но и поддерживал в конденсаторе некоторый вакуум и деаэрировал питательную воду.

Эффективный паровой подогреватель питательной воды, в выхлопной системе машины.

Введение двухступенчатой коробки передач с нейтралью, одно из удобнейших и новаторских введений Уайта в конструкцию парового автомобиля.

Владельцам Уайтов надо чётко понимать, что их автомобиль должен поддерживаться, так как его создали изготовители, и не терпит никаких модернизаций. Все кто вносил какие-нибудь усовершенствования в любой из компонентов регулирования, обнаружили неудовлетворительную работу системы контроля. Если это правило по точному восстановлению систем соблюдено, то Вы получите надёжный в работе автомобиль, на многие годы избавляющий Вас от излишних забот. А если пренебрежёте, получите постоянный источник для разочарований и раздражения.

Полезно для начала описать работу и устройство каждого из компонентов системы контроля Уайта прежде чем изложить как они взаимодействуют между собой в процессе регулирования.

Система содержит три основных компонента.

По терминологии Уайта - регулятор воды или водяной регулятор, термостат и флоумотор.

Регулятор воды (Водяной регулятор) это клапан с мембраной, которая нагружена пружиной. Он перепускает всю воду назад в бак, когда давление достигло предписанного уровня и начинает его превышать.

Термостат, который представляет собой медный стержень, находящийся в чугунной трубке, через которую проходит основной пар из котла в машину.

Разница тепловых линейных расширений меди и чугуна приводит в движение игольчатый водяной клапан, который добавляет воду в её основной поток, прошедший через флоумотор и регулирует температуру пара в заданных пределах.

Флоумотор – устройство которое создаёт пропорциональные потоки воды и топлива при помощи поршенька загруженного пружиной, который под воздействием потока воды от питательного насоса управляет игольчатым клапаном подачи топлива в горелку.

Имеется так же байпас, который стравливает лишнюю воду в бак, когда нужная пропорция воды и топлива достигнута.

Питательный насос авто Уайт

Есть ещё одна замечательная сторона в автомобиле Уайт, которую часто не замечают. Это два плунжерных питательных насоса с производительностью вдвое больше потребной на скорости 18 миль/час и с передачей включенной на высшую ступень.

От правильного состояния этого сдвоенного насоса и его производительности в абсолютной степени зависит правильная работа регулирования котла всей системы Уайт. Особенно тщательного ухода требуют шариковые обратные клапана насосов и их сёдла. Насос снабжён буфером, сглаживающим пульсации в системе питания. Этот буфер имеет вид камеры с поршнем, нагруженным пружиной. Этот буфер врезан в линию питания сразу после насосов, он сглаживает гидроудары и пульсации в системе питания и связанными с ней регулирующими клапанами. Его состояние так же очень важно для работы системы. Пружина не должна быть слишком сильно ослабленной и поршень демпфера должен быть плотным. В случае ремонта новая пружина должна соответствовать расточенному гидроцилиндру демпфера.

Водяной регулятор

Это устройство служит основным регулятором давления. Когда оно открывает байпас полностью, то вся питательная вода стравливается назад в бак. Тогда флоумотор «думает», что машина остановлена и перекрывает топливо, подаваемое в котёл.

Это небольшое бронзовое устройство расположенное рядом с машиной в районе водяных насосов имеет латунную диафрагму, которая «видит» давление в котле и посредством рычага открывает или закрывает байпас насосов. Диафрагма нагружена мощной пружиной, которая противостоит давлению котла (600 psi или ок.42 ат). Это очень сильная пружина, настолько сильная, что для её настройки Уайт применил небольшую червячную передачу для привода регулирующего устройства, изменяющего напряжение пружины для регулировки соответствия рабочему давлению. Это устройство имеет небольшой приводной вал, который через уплотнение выходит наружу.

Диафрагма небольшим штоком давит на малое плечо рычага, который увеличивает величину перемещения и другим своим концом воздействует на клапан байпаса, который в свою очередь может пропускать воду или через флоумотор в котёл или обратно в бак. Этот клапан носит название «Финнеган пин». Откуда появилось это название абсолютно неизвестно. Он имеет одно забавное свойство. Когда клапан начинает открываться, он издаёт отчётливо слышимое поскрипывание, по которому можно с уверенностью судить о том, что регулятор работает.

Зазор между клапаном байпаса (пином Финнегана) и его седлом должен быть от 1/16 до 5/64 дюйма. Отклонение от этих значений приведет к неправильной работе флоумотора и заставит его поршень скакать, что приведет к износу топливного клапана, если подъём Финеган пина слишком мал.

Паровая линия, подводящая давление к Водяному регулятору должна быть всегда заполнена маслом.

Флоумотор

Это сердце всей системы контроля автомобилей Уайт. Бронзовый цилиндрик с поршнем.

В нижней части цилиндра от поршня проходит шток игольчатого клапана подачи топлива через уплотнительный сальник. А вверху клапан байпаса воды.